在住建部的大力提倡下,以装配式建筑为代表的新型建筑工业化,近年来在全国范围内迅速推进。中铁十四局紧跟国家政策要求,结合专业预制优势,抢抓机遇、转型提质,探索走上一条科技含量高、资源消耗低、环境污染少的新型建筑工业化道路,培育出企业发展新动能,成为中国铁建新兴板块发展的关键因子之一。

作为装配式建筑领域的先行者、参与者、推动者,中铁十四局房桥公司以绿色发展为宗旨,坚持研制精品,以大数据和信息化建设加持,研发设计投产多个国内首创、业内第一的自动化智能化生产线,推动国内装配式建筑制造水平不断更新换代,迈入国际先进行列。

主动变革

抢先试水高端建筑市场领域

春节期间,中铁十四局房桥公司河池项目部生产正酣:“一键启动”后,双块式轨枕生产线在4大系统的监控下,按照设定程序自动运转,机械手臂自动清模、提取并放入桁架筋,车间尽头的检测机器人360度无死角红外检测,16个自动化工位有条不紊地运转……5000多平方米的车间只有几个操纵维护工人行走其中,整洁的车间除了机械运转的声音几乎没有杂音。

“没想到混凝土企业能做到这个程度”“超乎想象”……在北京总部基地,智能高效的生产线、优质精美的产品、干净整洁的厂房、先进完善的装备引来观摩学习人员的连连赞叹。

今年67岁的房桥公司,是新中国成立初期国家在北京房山布局的一家重要混凝土预制企业,参与了几十种新型铁路梁研发,先后试制生产了我国第一榀24米、32米双线整孔简支箱梁以及40米高速铁路双线整孔箱梁,成为推动铁路发展的“预制试验先锋”。

随着民营企业不断涌入,混凝土预制行业同质化竞争日趋激烈,企业发展进入徘徊不前的低谷期。意识到经济指标背后的危机,该公司领导班子积极研究政策,实地考察调研,多方寻求让老工厂焕发新生机的“破题法”。

“首先要解放思想,打开思路,才能创造新局面。”2014年,新一届领导班子上任伊始就达成共识。他们一面对内逐级加压,解放思想,一面重新审视企业定位和发展模式,把目光聚焦到“深耕专业,全国多点布局,最大限度发挥全产业链优势”的道路。

时间就是机遇。他们结合自身优势,专攻混凝土预制构件,并以拓展轨枕、管片市场为契机,横向调整产业结构,纵向布局全国市场,设计发展蓝图,制定“十三五”规划,带领职工走上建筑工业化发展之路。

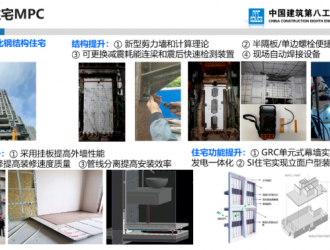

2015年,装配式建筑市场尚处于起步阶段,行业前景并不明朗。看准了建筑市场绿色发展的大趋势,结合国家鼓励政策,该公司火速进军高端建筑市场,从年初建厂施工到产品下线,建立起标准化设计、工厂化生产和装配化施工的工业化模式,仅用49天就开辟出中国铁建系统内首块建筑工业化制造“试验田”。

同时,他们积极探索产业上下游双赢合作模式,首批预制构件部品在中铁地产开发的大兴旧宫地区住宅项目完美首秀,顺利打开北京市场,密云十里堡、通州西集等大批订单纷至沓来。

为加快抢占装配式建筑市场步伐,他们琢磨设备、改进工艺,以精品在建工程拓展市场,同时优选人才外出培训,培养了一批会设计、懂技术的装配式建筑专业人才,为企业进一步拓展发挥研发、设计、生产的集成优势,乃至形成完整产业链奠定了基础。

经过3年培育,作为中国铁建首个装配式建筑生产基地、国家装配式建筑示范基地,住宅产业化分公司任务饱和、效益可观,牢牢站稳了北京及周边市场。他们的预制部品应用于大兴、昌平、通州、密云、房山等北京多个住宅项目,以及承德国家电网500千伏变电站、北京市城市副中心职工周转房等重难点项目。

坚持创新

打造行业发展智慧引擎

在国家大力推进“新城建”的政策背景下,房桥公司坚持强化科技支撑,推进信息技术融合,培育绿色建筑体系。

为培育科技创新基地,2018年金秋,他们挂牌成立中国铁建首个装配式建筑研发中心,与中国建筑设计研究院、清华建筑设计研究院、北京交大、西南交大等科研院校形成科研联盟,成立装配式结构研发中心、智能制造装备研发中心、盾构管片研发中心等7个分中心,向新产品开发、新材料研制、生产装备自动化、智能化升级改造、大数据分析平台建设等集中发力。

以打造“无人化工厂”为内生动力,经过几年实践探索,他们投产国内首条重载铁路支承块自动化生产线、首家公轨合建世界最大直径管片自动化生产线、首条流水机组法高智能CRTSⅢ型轨道板生产线,原创“独立养护”控制系统、车间“数字化工厂”网络管理系统等,成为全国混凝土制品行业标杆。

走进这些以绿色、智能、高效理念建造的生产基地,几乎个个都是“高科技”现场。在长136米、宽21米的装配式住宅智能生产车间,左边生产线上自动清模机的毛刷贴着模型缓缓前行,经过之处光亮可鉴,机械手臂自动吊起模型边框布模,通过定位芯片准确安装在模型四周,自动布料机通过精准称重无误差布料,新型拉毛机多方向机械拉毛替代人工,拉毛水平达到行业领先……整条生产线更加绿色、环保。

一条马路之隔的管片智能生产车间,随着一名现场工程技术人员果断按下红色按钮,混凝土布料振捣系统徐徐开始自动精准布料,国内在建最大直径15.4米的盾构管片智能生产线运转,采用的智能控制系统,实现了从清模、混凝土灌注到蒸养的全流程智能化联动管理。

不止于此,他们还为产品加装芯片,通过扫描实现自动化验货接收,还为后续运营维护工作提供可靠信息。在生产中,他们全面推行盾构管片制造流程管控模式,监控管片生产过程中钢筋笼制作及混凝土灌注、养护、存放等主要工序的生产数据,还与科技公司联合研发管片智能管理系统APP,实现了北京东六环管片生产全过程、全方位、全覆盖、全天候的“智能”动态管控,用“大数据”助力精品制造。

2020年,他们被北京市住房和城乡建设委员会评估为装配式预制构件企业质量评估体系第一名,为进一步做强做优装配式建筑市场打牢了基础。

秉承匠心

以“产业园”做优企业资产

装配式建筑作为基建的“基底”单元,是品质工程的重要决定因素之一。

“精品与废品的差别仅在分毫之间,差一分、一厘、一毫都不行。”他们从配套工艺流程、质量培训、质量巡检、质量攻关等方面加强管理,使一大批内实外美的优质轨枕、桥梁、管片、轨道板、箱涵、地下综合管廊、住宅部品等应用在重难点工程,为企业赢得了金字招牌,也在市场中拥有了更多发展机遇和选择权。

在推动产业链不断拓展、向高端市场进军的同时,该公司领导班子多方筹谋、主动出击,积极促进企业与政府、高校、驻地央企等联合,推动以“综合产业园”的形式打造战略联合体。

通过“1+N”布局,中铁十四局房桥公司目前已在北京、章丘、石家庄、南京等地投产了10个装配式建筑产业园,在芜湖、成都、青岛等城市建立了14个管片基地,此外还建有9个轨枕基地、3个住宅产业化生产基地,呈现出全国联动的发展态势,为企业持续发展积能蓄力。其中,石家庄行唐产业园以河北省建筑市场为依托,以国家及省市政策为导向,致力于打造成集研发、设计、制造、运输、施工于一体的国家级产业化基地,为下一步占领京津冀及雄安新区市场蓄力奠基。

综合产业园规避了产品单一、订单不足的风险,能更好地调整业务,企业生命力更强劲。随着一个个综合产业园落地,职工们也从“临时项目”到了“固定阵地”,厂房设备、工作环境、食宿条件等都随之提质上档,职工们一个个干劲十足,准备在产业园大展身手。

客服热线:

客服热线: