工地现场不用支模板、绑钢筋,工厂制造工程量提升至80%,节省工期50%,减少人工60%,减少建筑垃圾排放70%,整体造价不增加,真正实现“像造汽车一样造房子”,开启“中国建造”新型生产方式,中建科技CMC“未来人居”来了!

9月24日,智能建造新技术现场观摩会在深圳举办。本次观摩会的主题为“创新驱动新动能,科技智造好房子”。观摩会上,绿色建筑全国重点实验室深圳科创中心正式揭牌,实验室研究成果——中建科技CMC(Composite Module Construction组合模块建筑)“未来人居”产品全球发布。观摩会前,全球首座CMC“未来人居”首个组合模块成功吊装。中建科技CMC“未来人居”产品开启了“中国建造”新型生产方式,真正实现“像造汽车一样造房子”。

智能建造新技术现场观摩会由住建部科技与产业化发展中心、广东省住建厅、深圳市住建局指导,中国建筑业协会支持,深圳市建设科技促进中心、绿色建筑全国重点实验室、中建科技集团有限公司(以下简称中建科技)共同主办。行业协会、顶尖高校,以及北京市、河北省、上海市、江苏省、浙江省、湖南省、广东省、重庆市、四川省、云南省、陕西省等各地政府机构、住房和城乡建设主管部门、城投公司的各位领导和专家,共计270余人共同见证本次观摩。

CMC“未来人居”重新定义“好房子”

绿色建筑全国重点实验室副主任、中建科技副总经理樊则森作CMC示范项目智能建造及绿色低碳技术成果介绍。他说,当前建筑业面临着高消耗、高施工量、技术工人匮乏等挑战。用制造业思维推动建筑业现代化,为人民群众智造高品质绿色低碳建筑产品,已成为建筑业高质量发展的共识。绿色建筑全国重点实验室聚力攻关绿色建筑关键核心技术,自主研发“人机协同”的智能建造装备,加快推进建筑业形成绿色低碳的生产方式。由此,中建科技CMC“未来人居”产品应运而生。

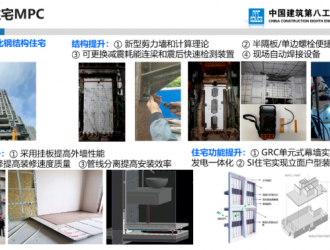

中建科技CMC“未来人居”产品颠覆了传统房屋建造方式,以“人机协同”的智能建造方式,通过定制化模组智造可以“无限生长”的无柱大空间,适用于高层住宅、酒店、学校、公寓、医院等多品类人居产品。CMC“未来人居”产品不用在施工现场支模板、绑钢筋,实现了将工厂制造工程量提升至80%、工地现场施工量减少至20%,可节省工期50%,减少人工60%,减少建筑垃圾排放70%,整体造价不增加。

全球首座CMC“未来人居”模块成功吊装

与会人员观摩了全球首座CMC“未来人居”——CMC全球研发总部。9月15日,这座建筑首个CMC组合模块吊装成功。CMC全球研发总部应用适宜热湿气候区的设计理论及方法,通过全遮阳、空气间层隔热等被动技术最大限度降低空调负荷,同时应用“光储直柔”等主动节能减碳技术,建成后将成为一座“绿色发电厂”。 这座九层约一万平方米的建筑今年6月正式开工,年底建成,分两个阶段实现可再生能源利用率50%和100%的目标,静态回收期不超过10年,其优异的技术经济性让零碳建筑具备商业推广价值。这一技术突破,预示着在深圳坪山这个中国“新能源汽车”的发祥地,将引领中国“新能源建筑”产业新时代的到来。

樊则森表示,中建科技CMC组合模块建筑产品及产线的落地,从设计、制造、建造和运维建筑工业化全产业链,解决了施工现场“拖泥带水”的关键问题,化解行业用工难的困扰,将有力推动建筑行业向工业化、智能化、绿色化转型升级。

真正实现“像造汽车一样造房子”

CMC“未来人居”组合模块均在中建科技CMC智能工厂制造生产。中建科技应用数字化智能设计方法,以系统思维、产品思维,将建筑结构、机电、围护、精装、幕墙等实现高度集成。智能工厂犹如汽车生产车间,依据每座建筑的定制化需求,像造汽车一样完成模块结构、机电设备和装饰装修的自动化生产,组装成“模方”运输到“总装车间”——智慧工地,再像总装飞机一样精益装配成“模组”,一体化浇筑成形,房屋即可投入使用。

中建科技CMC智能工厂将工业化、数字化、柔性化“人机协同”的理念贯穿始终,通过自主设计工艺流程,自主研发前端工具、智能算法和后台软件,智能驱动产线高效运行,实现自动化率75%。据悉,工厂的一个工作站,相较传统建造方式,可提升效率80倍。中建科技CMC智能工厂,作为行业首家光储直柔近零碳工厂,每年发电513.13万度,相当于减碳2662.43吨。

客服热线:

客服热线: