【摘要】 目前装配式深化设计存在的缺陷,针对传统设计软件的不足,创新性地利用Allplan三维结构深化软件进行PC构件的深化设计,并应用到“世界外国语学校宿舍楼”项目中。结果表明,Allplan在深化设计中具有提高专业间的协同程度、提升深化设计工作效率、提高构件的生产质量等优越性。

1.装配式技术发展概况

1.1装配式建筑特点分析

目前,针对装配式结构,《装配式混凝土结构技术规程》(JGJ1—2014)等相关规范中均有提及“等同现浇”的概念。事实上,传统建筑与装配式建筑从设计理念和施工流程上具有较大差异,尤其在节点连接方式及施工工艺等方面[1]。装配式建筑相比传统建筑而言,存在着巨大的经济、技术和环境优势:①可大大提升建筑质量;②提升施工效率,缩短工期[2];③有效节约建筑材料,节能减排;④提高工人生命安全保障。

1.1.1 提升建筑质量

装配式建筑不能简单地理解为施工工艺的革新,它是整个设计流程、管理模式、运维方式等的改变。与传统模式不同,装配式深化设计必须高精度、高协同化,才能保证构件生产准确无误。同时,构件采用机械化、自动化生产模式,大幅提升构件生产质量,进一步升建筑整体品质。

1.1.2 提升施工效率,缩短工期

预制构件生产是一种集约式的管理模式,其机械化程度高,并全面实现自动化、智能化,极大地改善了以往粗放式的生产方式,进而提高生产效率[3]。此外,工厂生产不受外界环境的约束,大部分生产工作由传统的室外转向室内。

1.1.3 节约建材,节能减排

对比传统建筑业,装配式建筑可有效节约建筑材料,节能减排:①减少磨具材料消耗,可节约用量约50%;②可大幅避免工业垃圾的生成,减幅达50%~80%[4];③通过合理设计和施工的装配式混凝土结构比现浇混凝土结构节约55%的混凝土和40%的钢筋用量,还可促进废旧建筑原料的再利用[5]。

1.1.4 提高工人生命安全保障

由于装配式建筑的工厂化生产,现场施工人员大幅减少,高空及外脚手架施工作业减少,使事故发生的概率大大降低,从而提高了对工人生命安全的保障;同时,工厂工人及现场工人更加稳定,提高了队伍的专业素养,使得安全培训的有效性更强[4]。

1.2 制约装配式深化设计发展的关键因素

装配式结构设计的精髓在于各专业间的协同设计。不同于传统设计思路,装配式设计要求各工种之间紧密配合,从方案阶段到施工图阶段,再至构件生产加工阶段,均需要专业设计人员的完美配合,才能保证装配式工程的顺利进行。但是目前,国内装配式设计仍处于较为粗放的阶段,主要集中在以下几点。

(1)结构专业内部的相互碰撞以及与水、电、暖等其他专业之间的碰撞。常规的装配式结构设计仍依赖于二维平台设计,无法对构件实施三维模拟拼装和各专业间的碰撞检查,造成PC构件无法顺利装配,机电管线无法按设计要求布置,从而造成不必要的经济损失及额外工作量。

(2)施工精度要求提高。传统建筑施工工艺误差往往以厘米计算,而装配式工程以毫米精度控制。构件生产加工及现场吊装施工均需要在高精度控制下完成,否则构件将无法顺利拼装。

(3)设计工作量成倍增长,校核工作繁琐复杂。常规装配式结构深化设计基于二维平台,并根据施工图对预制构件进行深化设计,致使该工作量往往是传统施工图设计的10倍左右,且带来的施工图校核工作量也同步大幅增加,造成设计效率较低。

(4)工程设计数据的传递相对落后。装配式结构深化设计需注重各专业间的协同合作,只有专业间紧密配合,才能保证项目的顺利开展。然而,常规的深化设计流程大多基于二维平台,信息的传递主要依靠图纸相互审阅,信息传递的工作效率较低,且无法保证信息的完整性。

(5)在预制构件的设计、生产、运输及运维全过程中,合理的构件拆分是做好深化设计工作的关键。然而,传统的二维设计平台在深化阶段无法充分考虑构件的可生产性、可运输性、可吊装性及可安装性[6]。

1.3 基于Allplan 的三维装配式结构深化

针对传统PC深化设计过程中专业协同难度大、工作效率低下、施工精度无法满足要求等弊端[7],内梅切克工程有限公司专门为装配式结构深化设计研发了一款软件——Allplan Precast。同时,该软件又是一个开放的BIM 平台,可将设计、评估、构件的加工制作等阶段中各类设计元素全部转变为三维信息模型。在项目应用过程中,不仅可以克服上述常规装配式结构深化设计流程中遇到的技术难点,还提升了上游设计与下游生产、施工之间的联系紧密程度。Allplan在进行装配式深化设计中,具有以下几个特点。

(1)Allplan 改变了传统的二维设计思路,直接将设计结果以三维视角直观地呈现在设计师、施工单位等各参与方眼前,在构件生产、吊装前即可进行构件的实体预拼装,方便设计师与施工人员及时针对施工现场可能会发生的技术难题进行商讨解决,大大提高施工效率。

(2)在装配式建筑中,Allplan为各专业设计人员提供有利的平台,方便不同工种的协同合作;提高专业间的配合紧密度,进而保证构件生产与设计高度一致。

(3)在确保模型准确无误的前提下,Allplan软件可一键生成构件加工图纸,大大减少设计师在后期绘图的工作量,同时还可保证图纸与模型、图纸与构件的一一对应,确保构件生产的准确性,提高整个设计流程的工作效率。

2. 深化软件Allplan 在“世界外国语学校宿舍楼”项目中的应用

2.1 项目概况

“世界外国语学校宿舍楼”项目(以下简称“宿舍楼”项目)位于上海市青浦区徐泾虹桥商务区核心区17-04 地块单元,总建筑面积约为48 000m2。其中,宿舍楼为地上6 层的多层建筑,层高4.5m,建筑面积为9 516m2,采用装配整体式框架结构体系。根据上海市相关政策要求,单体预制率不低于30%。结合建筑功能的需求与结构安全可靠性,将全楼结构构件拆分为预制框架梁、预制楼板、预制楼梯三类构件,经混凝土用量统计,单体预制率达到30%,满足土地出让要求。

2.2 基于Allplan 软件的PC 构件深化设计

2.2.1 Allplan 在处理专业间相互碰撞问题中的应用

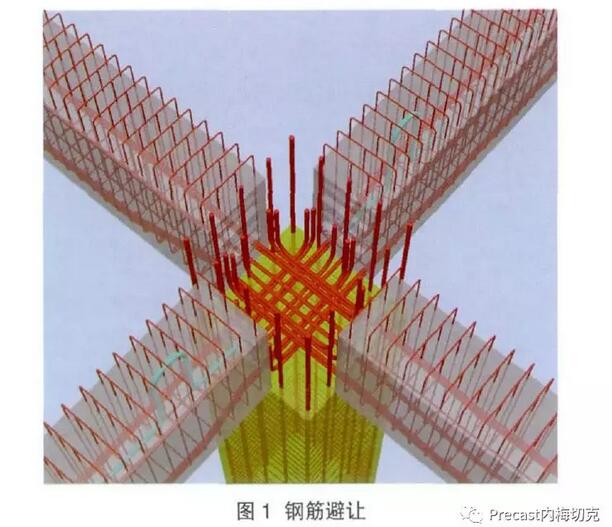

(1)在装配式结构深化过程中,最大的问题是构件深化统统都在二维平台进行工作,无法展现出施工现场构件吊装、拼装的过程,继而无法检查出构件在节点区是否可以顺利拼装,是否存在钢筋碰撞等问题。在“宿舍楼”项目中,利用Allplan软件进行构件的三维实体建模,根据结构施工图的配筋参数,按照相关图集及规范,进行钢筋的实体三维放样,保证每一根构件、每一根钢筋均与构件加工厂的生产标准一致。三维视图中,可直观地反映出节点区的三维碰撞,以便让辅助设计师及时作出调整,避免碰撞,保证构件可以顺利吊装,梁柱节点区钢筋亦可通过三维弯折进行有效避让(图1)。

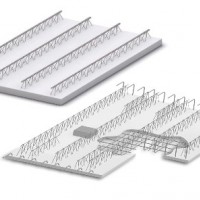

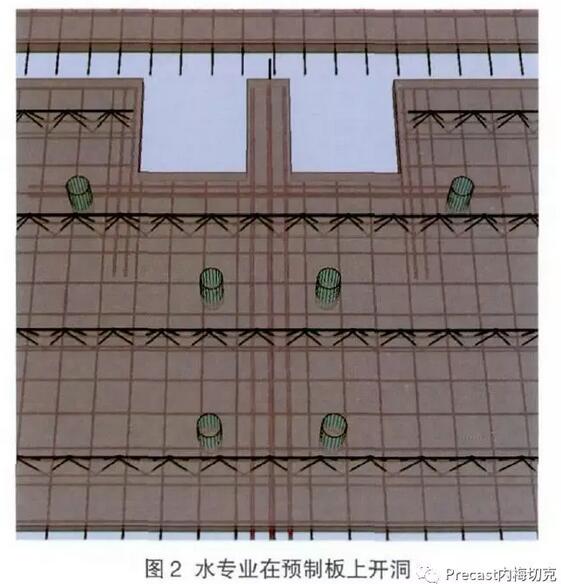

(2)由于预制构件是由预制构件厂按照深化图纸直接加工制作并运输至现场进行吊装,因而运送至现场的构件必须是包含各专业的。这就导致在深化设计阶段必须考虑其他专业与结构专业的碰撞问题,否则构件一旦生产错误,将造成较大的经济损失。在“宿舍楼”项目中,此类问题主要体现在预制叠合板上的管线走位及管道洞口预留方面。利用Allplan三维实体建模,将涉及到预制构件的机电管线、管道洞口等直接根据施工图纸在三维模型中体现,直观地反映出管线走位与结构梁板的相对位置关系,在模型中进行调整,避免专业间的碰撞,保证预制构件与非预制构件在机电等其他专业的整体一致性。根据给排水专业提供的资料,对于将洞口直接布置到预制板上这一要求,软件不仅可实现对洞口是否与桁架筋相互碰撞的检查,而且针对洞口对板底分布筋的影响,软件亦可完成对结构是否需要采取相应补强措施的检查任务(图2)。

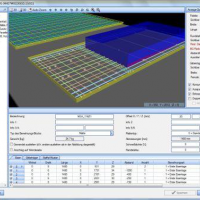

2.2.2 Allplan 在参数化建模中的应用

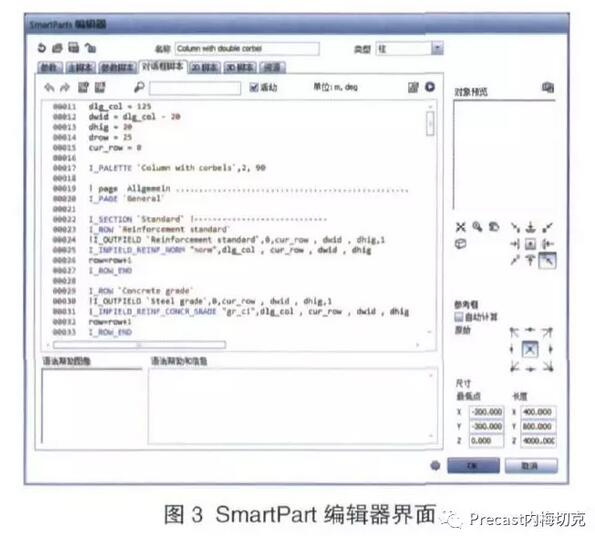

在“宿舍楼”项目中,构件种类虽然不多,但是构件数量巨大。在深化设计过程中,除利用软件进行建模并深化设计工作外,还尝试了该软件的SmartPart参数化建模模块。该模块的主要目的在于加快前期建模速率,提高建模的精确度,减少模型在调整修改时的工作量。不同于传统意义上的参数化模块,SmartPart不需要复杂的计算机语言,仅通过较为简单的内部编程格式即可对较为复杂的三维模型进行参数化编辑。图3为Allplan软件中自带的SmartPart参数化建模编辑器。

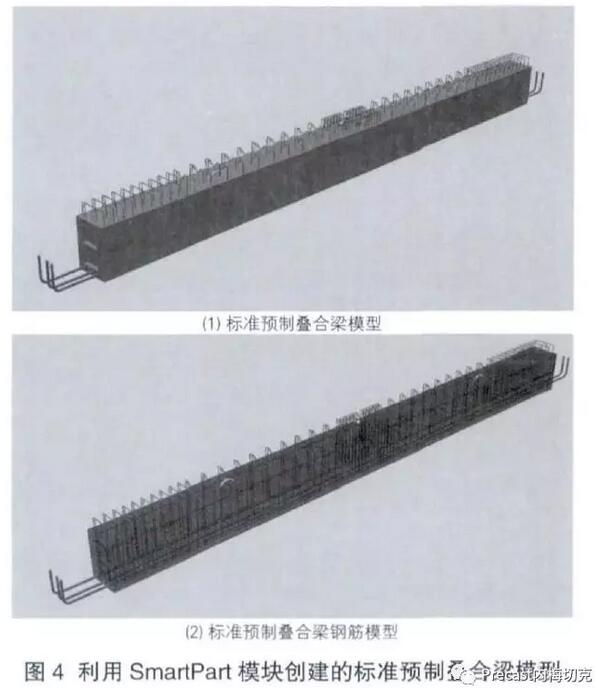

SmartPart模块中,只需在“对话框”进行简单的语言编程,即可完成对标准构件的参数化定义。在“宿舍楼”项目中,主要对预制叠合梁进行参数化建模。只需在“对话框”编写一个标准的预制叠合梁参数,如梁的几何尺寸、钢筋信息、混凝土标号等,即可完成对预制叠合梁的参数化定义。如图4所示,利用SmartPart模块创建的标准预制叠合梁模型及对应的钢筋模型。在建模过程中,可循环调用标准构件模块,只需要修改其相关的参数,即可衍生出相应的预制构件,大大缩短了建模用时。此外,利用SmartPart参数化模块不仅可以对框架结构中的梁、板及柱进行参数化设计,也可以对住宅外墙(开窗洞外墙、开门洞外墙)或实心剪力墙进行参数化设计,从而大幅提升在装配式住宅中深化设计的工作效率。

2.2.3 Allplan 在数据传递中的应用

基于BIM技术可视化、协同性、模拟性的特点,保证各专业设计人员在三维可视环境中协同工作,并通过真实的模拟施工来预先发现可能存在的问题。因此,数据化的BIM技术是实现装配式建筑深化设计的关键[8]。在“宿舍楼”项目中,其他专业及施工单位需要根据结构深化模型进行相应的调整,制定适宜的施工方案。利用IFC数据格式,可以将装配式拆分模型从软件中导出,转变为IFC数据格式文件;其他专业设计师则可在外部BIM平台中(如Autodesk Revit),进行查看和必要的深化设计。这一特点保证了原有数据的真实性和完整性。

Allplan软件中,IFC数据格式打破了装配式建筑设计中各专业间的隔阂,保证建筑与结构在装配式建筑工程中的充分结合与协同。在协同的过程中,PC结构工程师可以充分与建筑师就模型的某一问题进行直观讨论,并制定相应处理方案,进而达到在方案设计阶段PC深化介入,大幅提升后期工作效率。此外,IFC数据格式不局限于由建筑专业导入PC结构专业这一功能,也可将结构配筋模型转换成IFC数据格式文件并导入建筑模型中,从而实现全专业信息化模型的有机融合,解决了各专业之间的相互碰撞等问题,进而保证构件制作的精度,避免不必要的经济损失。

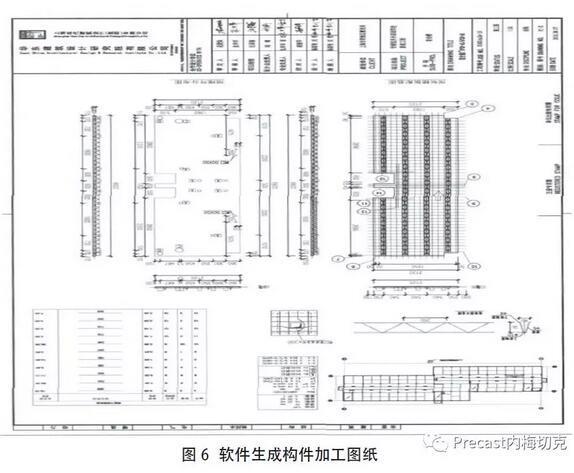

2.2.4 Allplan 在构件后期制作中的应用

装配式深化设计中,构件深化图纸往往是常规工程的5~10倍之多,工作量巨大。如果每个预制构件都单独进行出图,不仅浪费人力物力,还无法保证图纸的准确率。在深化设计阶段的后期,Allplan 软件可根据带有钢筋的预制构件模型,通过模型间多次相互校对,一键生成构件加工图纸。图纸中不仅包含构件的物理几何参数,同时给出与结构施工图一致的构件配筋信息及详细的钢筋下料清单。此外,利用软件导出的构件加工图纸中,包含了水、电、暖各专业的设计信息。在后期构件制作过程中,构件厂根据导出的构件深化图纸,可直接进行构件生产。Allplan 的这一功能确保了构件信息的完整性,避免设计要素因变动而导致构件制作的返工等问题。图5、6 分别展示了设计师根据实际施工图纸在Allplan 软件中创建包含各专业信息的三维构件实体模型及钢筋模型,并以此模型为设计依据,利用软件直接生成构件加工图纸的过程。构件加工厂即可依据此加工图对构件进行工厂化生产,并运输至施工现场进行拼装。图7 为各类构件(预制叠合板、预制叠合梁、预制楼梯及预制梁)制作完成后的构件实体在现场的吊装情况。

3.结语

Allplan三维结构深化软件在“世界外国语学校宿舍楼”项目中的应用表明,Allplan在装配式结构深化设计流程中具有极高的优越性,既可提高设计师的工作效率,又可确保设计师与生产厂之间的紧密联系,保证构件的生产质量。但软件自身依然存在不足,主要是在项目的管控运维方面:4D(3D+时间)/5D(3D+时间+成本)的模拟过程是一个动态的过程,可作为施工全过程动态控制的有效工具,进一步提高项目建设的效率和效益[9],而软件目前还无法在PC深化模型的基础上开展动态管理,并提供相应的可视化管理平台。

企业资料通过认证

企业资料通过认证